بخش بازسازی تجهیزات دوار و غلتکهای صنایع فولادسازی

غلتک های ریخته گری مداوم

ماشین آلات ریخته گری قلب کارخانجات فولاد می باشند و مواد اولیه خوراک بخشهای نورد گرم را تامین می کنند. غلتک های ریخته گری مداوم یکی از مهم ترین اجزای این ماشین آلات می باشند که کیفیت تختال و در نتیجه ورق یا محصولات نهایی فولادی مستقیما از نوع کارکرد این غلتک ها نشات می گیرد.

غلتک ها در واحد ریخته گری از قسمت پایین تاندیش تا قسمت تحتانی ماشین ریخته گری در معرض عوامل مختلف فرساینده قرار می گیرند و برحسب شرایط، چگونگی سایش و استهلاک آنها متفاوت است. سیکلهای حرارتی متفاوت، اکسیداسیون، سایش فلز با فلز، فشار تختال مذاب بین غلتک ها با دمای بالا، خردایش به علت وجود آب و فلاکس، ترک های مختلف ناشی از شوک حرارتی و خوردگی و سایر عوامل شرایط پیچیده ای را ایجاد می کنند که اطلاعات کامل از فرآیند تولید و عوامل فرسایش را برای طراحی و اجرای یک فرآیند بازسازی مطمئن، اجتناب ناپذیر می نمایند.

به غیر از مواد مورد نیاز جهت بازسازی غلتک های سگمنت صفر و یک که نیاز به مواد رسوب سختی یا پایه نیکل می باشند، برای غلتکهای دیگر بهترین انتخاب مواد می بایست از گروه فولادهای زنگ نزن مارتنزیتی انتخاب گردد.

غلتک های سگمنت بالایی Foot Rolls

این غلتکها به دلایل فشار بالای مذاب معمولاً از غلتکهای دیگر کوچک تر بوده و اندازه قطر کوچک این غلتکها به هر سگمنت این قسمت امکان استفاده از تعداد بیشتر غلتکها را داده تا استحکام در برابر متورم شدن و تبخیر شدن مذاب را بیشتر نماید.

به علت وجود مواد مذاب و میزان آب ورودی برای خنک کردن سگمنت ها این غلتکها در معرض خوردگی بیشتری قرار دارند.

شرکت آلیاژ جوش موفق به طراحی مواد جوش از خانواده AJ SC از جنس سوپرآستنیت ها نموده است که بهره وری بیشتر این غلتکها و سگمنت را تضمین مینماید.

- مقاومت بیشتر در برابر Stress Corrosion Cracking

- مقاومت بیشتر در برابر خوردگی ناشی از مواد افزودنی

- کاهش ترک های ناشی از خوردگی بین پاسی

- افزایش عمر غلتکها ناشی از سایش فلز به فلز

- افزایش مقاومت خستگی مکانیکی

غلتکهای سگمنت Straightening

نوع و جنس تنشهای ورودی به این سگمنت ها متفاوت تر از سگمت های بالایی میباشد. در این قسمت درجه حرارت مذاب کمتر از مراحل ابتدایی است و مذاب به علت سرد شدن لایه بیرونی و وجود سربار بر روی آن مقاومت مکانیکی بیشتری پیدا میکند. در این قسمت فرم دهی اسلب تا تختال اتفاق میافتد که با مواد مقاوم به سایش بالاتر و در عین حال مقاومت به خستگی مکانیکی و حرارتی میتوان عمر مفید آنها را بالا برد.

شرکت آلیاژ جوش مواد جوش و فرایند جوشکاری با فولاد زنگ نزن مارتنزیتی از خانواده نیتروژن را طراحی و توسعه داده که در نقاط مختلف خط ریخته گری نسبت به بحرانی بودن آن عناصر مختلف شامل کبالت و تنگستن نیز جهت تشکیل کاربیدهای ثانویه و افزایش سختی از این خانواده میتوان اضافه نمود.

از بارزترین مشخصات این نوع مواد میتوان:

- کاهش میزان خوردگی نقطه ای در روی سطح غلتک

- افزایش مقاومت به خستگی حرارتی و مکانیکی

- مقاومت بیشتر در برابر Stress Corrosion Cracking

- افزایش مقاومت سایش فلز به فلز

- افزایش مقاومت مکانیکی و کاهش خسارات شکستگی در غلتکها

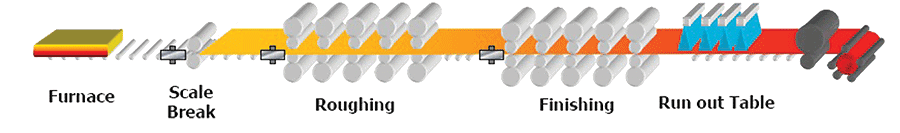

غلتک های نورد گرم

فرآیند نورد گرم یکی از متداولترین و پر رونق ترین روشهای تولید فراورده های فلزی، بویژه فولادها میباشد. نورد گرم گذراندن فلز بین دو غلتک است که در جهت خلاف یکدیگر حرکت می کنند. فشار وارده غلتکها باعث تغییر ضخامت فولاد می گردد. در این حالت سرعت حرکت غلتک ها از سرعت فلز ورودی بیشتر بوده و اصطکاک بین سطح فلز و غلتک باعث حرکت مواد بین آنها شده و فلز را به مرحله بعدی می راند.

استهلاک غلتک ها در پروسه نورد هزینه بسیار زیادی را به بهره بردار تحمیل نموده و از چالش های اصلی تعمیرات در واحدهای نورد می باشد. اکسیداسیون، سایش فلز با فلز، خستگی مکانیکی، دمای بالا، ضربه و خوردگی ناشی از تماس با آب و ترک های ناشی از فشار مستقیم تختال و ورق درطول چرخش غلتک ها از جمله مواردی هستند که موجب فرسایش غلتکها شده و بعضاً توقف خط تولید را به دنبال دارند. بسته به موقعیت مکانی غلتک ، شرایط کاری و نوع فرسایش آنها متفاوت است موارد زیر عموماً در بازسازی غلتک ها بسیار پر اهمیت می باشد:

- جنس فلز پایه

- موقعیت مکانی غلتک

- فرآیند نورد (سرد یا گرم)

- جنس غلتک

- مکانیزم سایش و دما و سرعت و عوامل محیطی دیگر

- تجهیزات جانبی و سیستمهای پشتیبانی

- فرآیند تعمیرات و نگهداری

شرکت آلیاژ جوش آریا، طراحی و تأمین مواد جوشکاری مناسب و طراحی و اجرای فرآیند جوشکاری با اتکاء به اسناد فنی و مهندسی پشتیبان، استفاده از تجهیزات به روز توسط نیروهای اجرایی کارآمد و با تجربه، وجود تجهیزات پشتیبانی تولید نظیر کوره های عملیات حرارتی و حصول اطمینان کیفی از اجرای همه این موارد تضمین می کند که پس از بازسازی غلتکها، عمرکاری و کارایی آنها افزایش خواهد یافت.

فرآیندهای اجرایی این شرکت در بازسازی غلتکها واجد مزایای زیر است:

- افزایش عمر کاری غلتک ها و کاهش توقفات

- افزایش بهره وری و تولید در خطوط نورد

- افزایش ظرفیت تولید

- افزایش کیفیت ورق تولیدی

- کاهش هزینه های تعمیرات

- کاهش خطرات ناشی از فرآیند تولید و تعمیرات

- کاهش هزینه های خرید قطعات یدکی و انبارداری

- انتخاب مواد جوشکاری مناسب

همانطور که ذکر شد،بسته به شرایط غلتک ها، مواد مختلفی با روش های جوشکاری متفاوت در بازسازی غلتک ها استفاده می گردد. این مواد عمدتاً شامل فولادهای زنگ نزن مارتنزیتی، فولادهای سوپر آستنیتی، فولادهای پایه نیکل و کبالت و فولادهای ابزاری و پر آلیاژ میباشند.